中国科学院微生物研究所、中国微生物学会主办

文章信息

- 李增俊

- Li Zengjun

- 生物基化学纤维产业发展现状与展望

- Development and perspective of bio-based chemical fiber industry

- 生物工程学报, 2016, 32(6): 775-785

- Chin J Biotech, 2016, 32(6): 775-785

- 10.13345/j.cjb.160050

-

文章历史

- Received: January 22, 2016

- Accepted: April 1, 2016

生物基化学纤维 (Bio-based fiber) 是指以生物质为原料所制备的化学纤维。除天然动植物纤维外,特指生物基再生纤维、生物基合成纤维及海洋生物基纤维[1]。生物基化学纤维原料是以天然动植物为来源,用生物法生产的应用于生产生物基化学纤维的“四醇、四酸、一胺”。生物基化学纤维及其原料是我国战略性新兴生物基材料产业的重要组成部分,具有生产过程环境友好、原料可再生以及产品可生物降解等优良特性,有助于解决当前经济社会发展所面临的严重的资源和能源短缺以及环境污染等问题,同时能满足消费者日益提高的物质生活需要,增加供给侧供应,促进消费回流。

1 我国生物基纤维产业现状我国生物质资源储量十分丰富,采用农、林、牧、海洋等生物资源为原料[2],生产化学纤维具有很好的发展前景,符合绿色、循环、可持续发展的战略。“十二五”期间,国家将生物产业列为七大战略性新兴产业之一,提出了大力开发生物基化学纤维及其原料。

根据原料来源与纤维加工工艺不同,生物基化学纤维可分为生物基新型纤维素纤维、生物基合成纤维、海洋生物基纤维和生物蛋白纤维4大类,具体品种及2015年产能见表 1。

| 纤维品种 | 2015年产能 (t/年) | ||

| 新型纤维素纤维 | 新溶剂法纤维 | Lyocell纤维 | 32 000 |

| 离子液体纤维素纤维 | 中试 | ||

| 低温碱/尿素溶液纤维素纤维 | 1 300 | ||

| 新资源纤维素纤维 | 竹浆纤维 | 120 000 | |

| 麻浆纤维 | 5 000 | ||

| 生物基合成纤维 | PLA纤维 | 15 000 | |

| PHBV/PLA共混纤维 | 1 500 | ||

| PTT纤维 | 43 000 | ||

| PDT纤维 | 20 000 | ||

| PBS纤维 | 研究阶段 | ||

| PA56纤维 | 1 000 t级中试 | ||

| 海洋生物基纤维 | 壳聚糖纤维 | 2 500 | |

| 海藻纤维 | 2 000 | ||

| 生物蛋白质纤维 | 大豆蛋白纤维 | 5 000 | |

| 牛奶蛋白与丙烯腈接枝纤维 | |||

| 蚕蛹蛋白纤维 | |||

1) Lyocell纤维

Lyocell纤维是以N-甲基吗啉-氧化物 (NMMO) 的水溶液为溶剂,溶解纤维素后进行纺丝制得的一种再生纤维素纤维。该纤维生产过程绿色环保,纤维性能优良,在服装面料市场得到广泛应用。目前,Lyocell纤维及其生产技术主要由奥地利兰精公司控制[4]。我国Lyocell产能情况见表 2。

| 单位 | 产能 | 生产情况 | 技术来源 |

| 上海里奥纤维企业发展有限公司 | 1 000 t | 连续生产 | 德国LIST公司 |

| 中纺绿色纤维科技股份公司 | 3万t | 筹建中 (一期1.5万吨) | 中国纺织科学研究院与新乡白鹭化纤集团有限公司合作开发 |

| 保定恒天天鹅股份有限公司 | 1.5万t | 已连续生产运营 | 引进奥地利ONE-A公司技术进行二次开发 |

| 山东英利实业有限公司 | 1.5万t | 已连续生产运营 | 引进奥地利ONE-A公司技术进行二次开发 |

由表 2可见,国内生产Lyocell的单位主要有上海里奥纤维企业发展有限公司、中纺绿色纤维科技股份公司、保定恒天天鹅股份有限公司和山东英利实业有限公司。2015年,中国纺织科学研究院与新乡白鹭化纤集团有限公司签订合作协议,设立中纺绿色纤维科技股份公司,建设3万t/年国产Lyocell纤维生产线,目前第一期建设1.5万t/年生产线已经动工,预计2016年底前投产。保定恒天天鹅股份有限公司引进奥地利ONE-A技术的Lyocell项目生产线一期1.5万t/年,2014年初试生产[4]。山东英利实业有限公司引进奥地利ONE-A技术,一期规划 3万t,其中1.5万t/年Lyocell生产线于2015年4月试生产[5],目前已经实现连续生产运营,在原材料的国产化替代研究方面已经取得初步成果。

2) 竹浆纤维

竹浆纤维是以竹浆粕为原料得到的一类纤维。竹纤维制品具有天然的抗菌、抑菌作用和亲肤性能,在儿童用品、妇女卫材、医用材料、高档服饰等领域广泛应用,主要产地为河北、河南、四川、上海等。竹浆纤维所需的竹浆粕生产工艺和竹浆纤维生产技术和装备,是我国自主研发的生物基纤维行业的重大创新成果。目前,总产能达12万t/年[6],技术和产品均达到国际领先水平。

3) 麻浆纤维

麻浆纤维是以麻浆粕为原料得到的一类纤维。麻浆纤维具有干湿强度高,吸湿透气,抑菌防霉的特性,是一种新型、健康、时尚、绿色的生态纺织纤维。麻浆纤维也是我国自主研发成功的又一新产品。目前,国内总产能约5 000 t/年[6],主要产地在河北、山东、云南等。

1.1.2 生物基合成纤维1) 聚乳酸 (PLA) 纤维

聚乳酸纤维,具有与聚酯纤维相似的高结晶度和取向度,具有良好的手感、悬垂性及回弹性,优良的卷曲性及卷曲稳定性,有一定的自熄性,被广泛应用于服装、家用纺织品、农业及生物医用卫材等领域[7-8]。目前,生产规模达到15 000 t/年[6],生产企业分布在江苏、上海、河南等地,主要生产企业有上海同杰良生物材料有限公司、河南省龙都生物科技有限公司、恒天长江生物材料有限公司、海宁新能纺织有限公司和嘉兴昌新差别化纤维科技有限公司等。聚乳酸纤维在产品加工及产品应用方

面比较成熟,但是其产业规模、生产成本和产品质量还有待进一步改进。

2) 聚羟基丁酸羟基戊酸酯 (PHBV) 和聚乳酸 (PLA) 共混纤维

从反应性共混出发,通过熔融纺丝研制出以聚羟基丁酸羟基戊酸酯 (PHBV) 和聚乳酸 (PLA) 为主要成分的新型生物基化学纤维,既有效克服了PLA纤维耐热性差、手感偏硬等性能缺陷,又获得了近似于真丝的光泽和手感。目前,PHBV树脂合成及反应性母料,产能达到1 500 t/年[6],主要生产企业为宁波天安生物材料有限公司,产品可用于纺织、医用材料、卫生防护和产业用。

3) 聚对苯二甲酸1,3-丙二醇酯 (PTT) 纤维

国内从上个世纪90年代开始,用国外PTT树脂开发生产PTT纤维。目前PTT纤维已应用于纺织领域,总产能超过4万t/年,主要产地为江苏、上海、辽宁等。盛虹集团旗下的中鲈科技发展股份有限公司已实现了PTT聚合装置的产业化生产,设计产能为3万t/年[6]。因其原料之一的1,3-丙二醇 (PDO),世界上只有杜邦公司生产,且其PTT树脂指定供应,所以产业发展的瓶颈为PDO生产及PTT聚酯合成技术和产业化。

4) 聚对苯二甲酸1,4-丁二醇酯 (PBT) 纤维

以1,4-丁二醇 (BDO) 与对苯二甲酸聚合而成的一种新型生物基化学纤维,纤维具有优良的综合性能,近年来在纺织服装、家纺等领域用量快速增长,产地集中在江苏。国内自主研发了纤维级PBT树脂合成技术,打通了工程化生产环节,总产能2.5万t/年[6]。

5) 聚对苯二甲酸混二醇酯 (PDT) 纤维

以生物基混合二元醇与精对苯二甲酸聚合制得,产品具有优异的可纺丝性能和染色性,在纺织服装、装饰材料、产业领域得到大量应用,主要产地为福建、吉林。属于自主创新品种,“十二五”期末已突破产业化生产技术瓶颈。目前,PDT纤维在万吨级聚酯装置上实现了产业化生产,年产能在2万t[6]。

6) 聚丁二酸丁二醇酯 (PBS) 纤维

PBS纤维,目前处于以基础研究为主阶段,已有试验线建成,但工业化的技术装备还在探索阶段,产品在服装、产业用领域、医疗器材等领域具有广泛应用潜力。

7) 聚酰胺 (PA56) 纤维

PA56纤维的单体戊二胺用生物法生产,将戊二胺和己二酸聚合、熔融纺丝得到生物基聚酰胺 (PA56) 纤维。PA56纤维在吸湿排汗、可染色性、舒适度、弹性、耐磨性、阻燃性等方面都展示了极其优异的性能,广泛应用于地毯、高级箱包、服装、安全气囊丝等领域。目前,上海凯赛生物产业有限公司1 000 t级中试线已取得产业化突破。将PA56树脂与聚酯通过共混、混纺和共聚等形式纺出高质量的超仿棉纤维,对提升我国涤纶产品质量提供了一条有效途径。

8) 蛋白质复合纤维

由蛋白生产下脚料混合抽丝或接枝在其他高聚物上,采用湿法纺丝工艺生产的化学纤 维[9],其中蛋白质质量比例小于20%。蛋白质复合纤维,属于对传统化学纤维的改性提升,已应用在服装、家用高档纺织品。主要品种有大豆蛋白纤维、胶原蛋白纤维、牛奶蛋白纤维、蚕蛹蛋白纤维。目前,国内总产能10 000 t/年[4],主要产地为上海、江苏、四川、辽宁等。

1.1.3 海洋生物基纤维1) 壳聚糖纤维:以虾、蟹壳为原料,通过湿法纺丝制得的一类纤维,具有天然抗菌、抑菌功能。产品在航天、军队、医疗、防护、服装等领域得到广泛应用,主要生产地为山东、天津等。主要生产企业有海斯摩尔生物科技有限公司、天津中盛生物工程有限公司等,企业拥有完全自主知识产权,国内总产能2 500 t/年。

2) 海藻酸盐纤维:利用海藻提纯的海藻酸盐为原料,经湿法纺丝制得的一类纤维。纤维具有绿色环保、天然阻燃、良好的生物相容性等特点[10],已应用于医卫材料、高档保健服装、家用纺织品等领域。主要生产企业有青岛康通海洋纤维有限公司、厦门百美特生物材料科技有限公司等,总产能为2 000 t/年。

1.2 生物基化学纤维原料1) 乙二醇 (EG)

安徽丰原生物化学公司采用SD工艺,以玉米、木薯等淀粉为原料,建设18.0万t/年乙二醇生产装置;吉林博大生化有限公司以玉米为原料,建设10.0万t/年乙二醇装置;杜邦能源化工公司拟在黑龙江双鸭山采用山梨醇加氢技术,建设一套20.0万t/年乙二醇装置;长春大成集团开发了以淀粉为原料,采用生物发酵制备以乙二醇为主的混合多元醇的工艺,建成了年产20万t的多元醇生产线[11]。

2) 1,3-丙二醇 (PDO)

以生物柴油副产物甘油为底物,通过微生物发酵法转化生产1,3-丙二醇 (PDO),是合成聚对苯二甲酸丙二醇酯 (PTT) 的主要原料。清华大学以生物柴油副产物甘油为原料,构建基因菌联产PDO[12]。苏州苏震生物工程有限公司采用清华大学技术,建成一套年产2万t基于生物柴油副产物粗甘油经生物发酵制备PDO的装置,于2015年10月投产;张家港华美生物材料公司建有年产2万t的PDO生产线,产品主要对日本出口。

3) 1,4-丁二醇 (BDO)

BDO是重要的乙炔系化工原料,化学法生产BDO路线有Reppe (雷珀) 法、正丁烷/顺酐法、丁二烯法和环氧丙烷法等,其中Reppe法和正丁烷/顺酐法是1,4-丁二醇最主要的两种生产方法。

生物发酵法生产BDO在国际上已经实现了工业化生产,2013年美国吉诺玛蒂卡公司和杜邦泰特乐利生物产品公司使用常规糖类为原料,采用直接发酵方法,生产出超过2 200 t的BDO,标志着生物法BDO成功实现商业化生产。我国生物法生产BDO还处于研究阶段。

4) 聚四亚甲基醚二醇 (PTMEG)

PTMEG是由四氢呋喃经阳离子引发开环再聚合而制得的一类具有不同分子质量的直链聚醚二元醇,是合成聚氨酯弹性体、聚氨酯弹性纤维的主要原料,在石油化工、机械、军工、造船、汽车和合成革等领域具有广泛的应用。PTMEG的生产所需四氢呋喃的生产方法很多,根据原料不同,目前所采用的生产工艺有1,4-丁二醇 (BDO) 脱水法、糠醛法、丁烷直接转化法。其中,BDO脱水法是目前的主要生产方法。糠醛和BDO均可以采用生物原料制取,是实现可持续发展的工艺技术路线。糠醛是由农副产品玉米芯加10%硫酸,经高温水解后得到的聚戊糖裂解后脱水而得。国内PTMEG主要用于生产氨纶和聚氨酯弹性体。

5) 乳酸 (LA)

中国科学院微生物研究所、浙江海正药业股份有限公司以及安徽丰原集团有限公司等单位较早地开展了乳酸的生物炼制技术研究与开发,随着聚乳酸需求量的日益增加,通过生物炼制生产乳酸的规模将会进一步扩大。

我国的乳酸生产多以玉米淀粉为原料,生产企业比较多,目前在生产的企业主要有安徽丰原格拉特乳酸有限公司、河南金丹乳酸科技股份有限公司、宁夏昊凯生物科技有限公司、武藏野化学 (中国) 有限公司、江苏森达生物工程有限公司、重庆博飞生化制品有限公司等。总产能20万t/年,实际产量7-8万t/年。

6) 丁二酸

丁二酸又名琥珀酸,是一种常见的天然有机酸,广泛存在于人体、动物、植物和微生物中。目前丁二酸大多数仍采用化学法合成,其原料依赖于化石资源。随着化石资源日益枯竭和生物法制备丁二酸的技术进步,利用生物转化法大规模生产丁二酸的方法引起越来越多的国家重视,近年来已成为全球研究的热点。

以生物资源为原料的方法有淀粉→葡萄糖→丁二酸路线。我国目前尚未见有以生物法生产丁二酸的报道。

7) 己二酸

己二酸 (ADA),又称肥酸。主要用于生产尼龙66盐、聚氨酯、合成树脂及增塑剂等。目前,工业化的己二酸生产工艺除住友公司采用由己内酰胺副产物回收己二酸外,其他企业全部采用KA油 (环己酮K和环己醇A混合物) 或纯环己醇经硝酸氧化制己二酸。目前正在开发的清洁生产工艺主要有环己烷氧化法、环己酮氧化法、C4烯烃法以及生物催化法。生物法包括采用生物原料和采用生物酶催化的工艺,以D-葡萄糖为原料,经生物催化制备己二酸或用酶在合适条件下将环己醇选择性转化成己二酸。

加拿大 Intratec Solutions 公司进行了生物基己二酸生产工艺的经济性评估,由于生物法工艺原料成本较低,因此在替代石油法己二酸生产工艺方面具有较好的前景。多家公司加快研发,提高产品收率及选择性,将使生物法工艺更具经济性优势。

8) 长碳链二元酸

长链二元酸是生产长链聚酰胺树脂及长链聚酰胺纤维的主要原料。长链二元酸可以用化学法或者生物法来生产,生物法生产长链二元酸反应条件温和,在常温常压下进行,环境友好,并且可以生产从十一个碳到十八个碳的多种长链二元酸。

2014年,国内建成了万吨级采用植物油生产烷烃的装置,并通过生物转化生产出生物基长链二元酸。这使得我国生物法长链二元酸的菌种、发酵和提取、精制工艺拥有完整的知识产权。

9) 戊二胺

戊二胺是一个重要的C5平台化合物。以生物基戊二胺为原料生产聚酰胺56、510、512等已实现工业化生产。我国已经拥有了生物法生产戊二胺的产业化技术,高效菌种和提取精制,从淀粉糖或秸秆纤维素制备戊二胺。

生物基戊二胺合成的异氰酸酯,作为聚氨酯单体,不但具有脂肪族异氰酸酯优良的机械性能、突出的化学稳定性和优秀的耐候性,其奇数碳的结构使得聚氨酯与物体表面结合更加牢固,在汽车和家具涂料上得到广泛应用。

2 生物基纤维发展存在的问题 2.1 科技、工程难度大,行业内的大企业远未成为技术创新主体生物基化学纤维及其原料从研发、技术、工程化到产业化,科技和工程交叉复杂,所涉及到的基因技术、工业微生物技术、生化技术处于产业化前期基础研究阶段,难度大,流程长,关键环节较多。我国的生物基纤维企业多以中小型科技企业为主,缺乏足够的技术储备积累及资金,在整合产业链及扩大再生产中缺乏实力及号召力,抗风险能力差,融资能力弱,重复低层次研发。而大型企业及社会资本由于对生物基纤维产业缺乏认识,难以形成以企业为创新主体的产、学、研、装备相结合的工程化利益共同体[11-13]。

2.2 产品成本高、市场竞争力不强,“三个替代”任务艰巨我国生物基化学纤维及其原料研发及工程化基本处于起步阶段,无论从研究队伍、资金投入以及研究成果均与国外存在一定的差距,生产企业规模参差不齐,多数企业产能偏小,即使产能较大的企业实际产量也均很小,生产成本高,产品市场竞争力不强[11-13],从而制约了企业的良性发展。将产品的成本降低到适当的水平,是我国生物基纤维产业化面临的一个重要问题。

从“三个替代” (原料替代、过程替代、产品替代) 的目标来看,我国化纤行业向生物基化学纤维方向的转变任重道远,我国合成纤维占化学纤维的总量90.8%[14],由生物基化学纤维替代这些以化石资源为原料的纤维面临着艰巨任务。而且无论用生物质作为原料的粘胶纤维,还是合成纤维,目前均为化学方法生产过程,面临着由绿色、环保、低碳生产过程改造的压力。

2.3 核心知识产权缺乏,关键技术和装备存在差距目前,我国的生物基纤维生产企业间互相保密,缺乏交流,一些基础研究工作互相重复。因此,尽管各企业均拥有一定的自主研发技术、部分自己设计或加工的设备,但工程化关键技术与设备的水平尚未达到最优。科研院所、高校、企业对生物基原料研究多,但1,3-丙二醇、丙交酯、乳酸等关键原材料制备技术和核心菌种均依赖国外。Lyocell纤维生产原料溶解、溶剂回收系统等关键设备与国外先进技术尚有差距。

2.4 产业化基础薄弱、上下游产业链尚未有效形成,缺少知名品牌生物基化学纤维所需的原料及溶剂、助剂和国外同类产品还有一定差距,没有形成良性供应体系。下游产品门类多,基本上定位于纺织、医卫材料领域,且缺乏优势品种和知名品牌。农林牧海产品加工-生物发酵-纤维加工-纺织品应用产业链尚未有效形成。科研人员对海洋、农林资源的利用和开发与国家可持续发展的重要关系认识不足,原创性工作少,缺乏扎实、系统的基础研究。

2.5 标准体系不够健全,政策激励有待持续支持生物基化学纤维及其原料发展起步较晚,多数产品尚未制定标准,产业标准体系亟待建立。生物基纤维及制品优先采购、政策补贴、税收优惠等政策尚未到位。生物基纤维为化纤新兴品种,期待国家相关部委给予持续性的重点支持。

3 生物基纤维材料科技创新趋势 3.1 开发生物基纤维的低成本、高附加值关键技术 3.1.1 新型纤维素纤维在我国现有Lyocell工艺法初步工程化、产业化的基础上,深入开展原创性的离子液体法、碱/尿素法等方法的基础研究,提升我国新型纤维素纤维科技的国际竞争力。开发具有国际领先水平的新型纤维素纤维制备技术,实现规模化稳定生产。进一步开发纤维素原料制备技术,采用合适的预处理方法开发适合纺丝用的纤维素资源,提高我国富产的甘蔗渣、竹、麻、秸秆、芦苇等纤维素资源的利用效率。采用溶剂法清洁化生产工艺生产新型纤维素纤维,在一定程度上替代粘胶纤维。开发热塑性纤维素原料,实现纤维素衍生物熔融纺丝[15-16]。

3.1.2 生物基聚酯纤维深入开展原创性的PDT (聚对苯二甲酸混合二元醇酯) 和PHBV纤维等基础研究,提升我国生物基聚酯纤维科技的国际竞争力。开发具有国际领先水平的生物基聚酯纤维制备技术,实现规模化稳定生产。突破生物基纤维非粮原料的低成本制备系列关键技术,用生物基纤维替代大品种石油基合成纤维。在现有聚乳酸、多元醇聚酯等生物基纤维材料制备技术的基础上,研发能够大规模取代传统聚酯的生物基合成纤维新品种等[15-16]。

3.1.3 海洋生物基纤维深入开展壳聚糖、海藻酸盐纤维等基础研究,形成具有原创性的产业化技术,提升我国海洋生物基纤维科技的国际竞争力。实现海洋生物基纤维原料的多元化,开发纯海洋生物基纤维、海洋生物基复合纤维、改性海洋生物基纤维,掌握具有国际领先水平的海洋生物基纤维制备技术,实现规模化稳定生产[15-16]。

3.1.4 生物蛋白质纤维开发具有国际领先水平的生物蛋白质纤维制备技术,实现规模化稳定生产。利用生物工程和转基因技术,实现蜘蛛牵引丝 (拖丝) 蛋白质的高效低成本生产和纺丝加工,生产医疗用和防护用超高强蛋白纤维。利用天然生物蛋白质微粒作为特殊用途产品的添加剂,生产人造血管、人造皮肤等医疗用纺织品,利用生物蛋白与其他纤维接枝共聚,改善提升传统化学纤维的性能[15-16]。

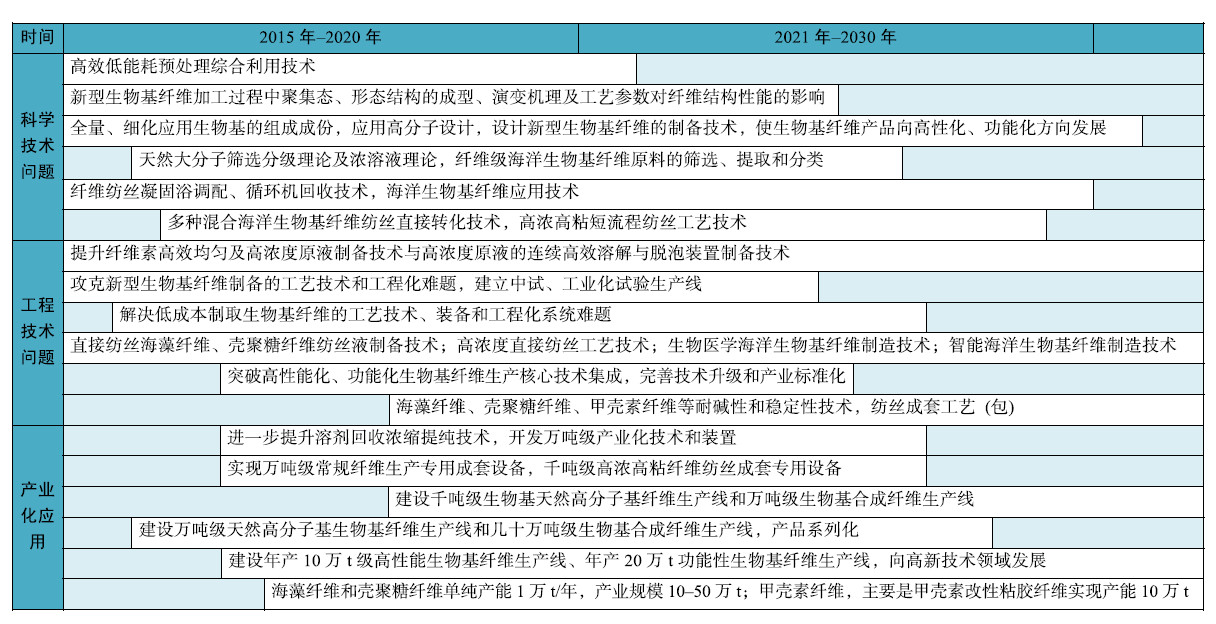

3.2 生物基纤维产业科技创新发展路线图根据对新型生物基纤维需求、技术选择和各种技术路线的研究,从2015年-2030年,我国新型生物基纤维技术需要分不同阶段突破各种关键技术难题,力争经过十余年努力,使我国新型生物基纤维产量达到世界第一,改变目前技术和装备主要依赖进口的现状。我国新型生物基纤维科技创新发展路线图如图 1所示。

针对生物基化学纤维及原料快速增长的发展需求,以推动生物基化学纤维产业的创新、规模化发展为核心,着力发展非粮原料,壮大我国生物基化学纤维产业的总体规模,加快化纤工业转型升级和绿色增长,提高生物基化学纤维的替代比例,促进化纤工业产业结构调整、创新升级和可持续发展。

4.1 行业发展目标以发展绿色环保的生物基化学纤维,补充我国纺织原料的不足,带动和促进我国相关产业及应用领域的共同发展为目标,着力提高生物基化学纤维的产业技术创新能力、规模化生产能力、市场应用能力,突破生物基化学纤维发展的瓶颈,大幅提高生物基化学纤维的经济竞争力、规模化应用水平以及集聚化发展水平。

4.2 总量目标到2020年实现生物基纤维素纤维57万t/年、生物基合成纤维40万t/年、海洋生物基原料 8.5万t/年,化学纤维原料替代率达到2.10%[6]。

4.3 技术与应用目标开发可再生高分子聚合物或关键单体的微生物制备、生物质原料的绿色加工工艺,推进原料制备与纤维生产一体化技术,实现规模化生产。提高生物基纤维的综合性能,开发功能性产品,实现低成本化生产,推进生物基纤维在纺织服装、家纺、产业用等领域的应用示范。扩展新型生物基纤维在国防、航空、航天等高新技术领域的应用。

4.4 相关体系目标完善生物基化学纤维及原料标准化体系,推动标准国际化进程;发挥已有联盟作用,建立产学研用合作开发体系,推进产业化技术和应用开发;开展生物基纤维制备共性工程技术及其公共平台建设,研究关键基础技术,开发成套装备,建立资源共享数据库。

5 政策建议和保障措施 5.1 加强国家产业政策引导推动生物基材料产品的认证机制与财政补贴、税收优惠政策的制定。用促进产业发展的政策,降低市场风险和资金风险。一是,国家制定财政补贴和政府采购优先政策。设立生物基化学纤维及原料的财政补贴专项资金,在政府集中采购工作中,优先采购获得认证的生物基材料产品。二是,制定生物基材料行业所得税和增值税优惠政策。生物基化学纤维及原料生产企业自投产年度起减免所得税和增值税;对利用废弃物为主要原料进行生产的企业,免征所得税。三是,调整出口退税和关税率。

5.2 加强自主创新与跨学科协同创新强化科技在发展生物基纤维中的地位和作用,进一步加大培育产业技术创新能力的力度,部署和建设一批技术平台,加大关键核心技术攻关力度,抢先形成一批自主知识产权,提升产业总体技术水平,增强生物基化学纤维的经济竞争力。支持生物基化学纤维及原料技术创新及产业链联盟建设,建设公共技术服务体系,组成优势互补、产学研相结合的攻关队伍,形成基础研究、技术攻关、技术推广、产业化应用互相联动的研发格局,对产业化过程中的关键问题、共性问题组织跨学科协同创新,共同突破产业发展的技术瓶颈。

5.3 促进绿色制造、节能减排技术推广应用发展生物基化学纤维要做到与节能环保、废物利用相结合,重点部署一批共性关键技术的研发和推广,围绕绿色设计技术、绿色制造工程、绿色产品开发、回收再制造开展科研攻关,重点推广企业节能、公用工程节能、清洁生产技术、绿色环保工艺技术,提高经济增长的质量和效益,加快建设资源节约型和环境友好型社会。

5.4 培养储备一大批专业人才,充分激发科技人才的创新积极性以“中国化学纤维工业协会·恒逸基金”为科技推动力,鼓励行业科技人才切实有效地开展学术研究,推动行业技术进步,营造学术氛围,建立激励机制、推广创新成果。

5.5 重视知识产权保护,保障所有人合法权益强化企业知识产权意识,加强知识产权保护,建立健全技术资料、商业秘密、对外合作知识产权管理等法律法规,保障知识产权所有人的合法权益,促进自主创新成果的知识产权化、商品化、产业化,提升行业知识产权创造、运用、保护和管理能力。

5.6 加强标准体系建设,提升生物基化学纤维的国际竞争力根据生物基化学纤维及原料品种的开发情况,建立相关的产品标准、方法标准、认定技术体系。加强生物基纤维生产与市场准入管理,并加大支持力度,规范产业的发展,提升国际竞争力。

| [1] |

China Chemical Fibers Association. 2011–2015: The Study of 12th Five-year Plan for China’s Chemical Fibers Industry. Shanghai: Donghua University Press, 2012: 351–385 (in Chinese). 中国化学纤维工业协会. 2011–2015年: 中国化纤行业发展规划研究. 上海: 东华大学出版社, 2012: 351–385. |

| [2] |

Chen HZ.

Process Engineering in Plant-Based Products. Beijing: Chemical Industry Press, 2010 : 44 -49(in Chinese).

陈洪章. 生物基产品过程工程. 北京: 化学工业出版社, 2010 : 44 -49. |

| [3] |

Xu YZ, Ou XJ, Guo NN, et al. Utilization of high value-added products based on crude glycerol from biodiesel process.

Chin J Process Eng, 2008, 8

(4)

: 696–700

(in Chinese).

许赟珍, 欧先金, 郭妮妮, 等. 生物柴油副产物甘油的高附加值利用. 过程工程学报,2008,8 (4) :696–700. |

| [4] | 李增俊. 生物基材料在纤维行业的应用现状与发展趋势. 重庆: 中国塑料加工工业协会降解塑料专业委员会, 2015 . |

| [5] | 刘林, 姚菊明. 蚕丝蛋白纤维的仿生制备及其性能研究//中国化学纤维工业协会. 《中国化学纤维工业协会•恒逸基金》优秀学术论文论文集 (上).北京: 中国化学纤维工业协会, 2014: 71–77. |

| [6] | 中国化学纤维工业协会. 生物基化学纤维及原料“十三五”发展规划. 北京: 中国化学纤维工业协会, 2015 . |

| [7] |

Ren J, Li JB.

PLA. Beijing: Chemical Industry Press, 2014 : 10 -13(in Chinese).

任杰, 李建波. 聚乳酸. 北京: 化学工业出版社, 2014 : 10 -13. |

| [8] | 王乐军. 聚乳酸纤维及市场前景//中国化学纤维工业协会. 《中国化学纤维工业协会•恒逸基金》优秀学术论文论文集 (下). 北京: 中国化学纤维工业协会, 2015: 273–276. |

| [9] | 郑世睿, 李永威, 韩荣桓. Lyocell纤维及其功能化研究进展. 中国化学纤维工业协会. 《中国化学纤维工业协会•恒逸基金》优秀学术论文论文集 (下). 北京: 中国化学纤维工业协会, 2014: 77–89. |

| [10] | 薛志欣, 张伟伟, 杨康, 等.红藻胶纤维的研究进展//中国化学纤维工业协会. 《中国化学纤维工业协会•恒逸基金》优秀学术论文论文集 (下). 北京: 中国化学纤维工业协会, 2015: 322–327. |

| [11] |

Chinese Society of Biotechnology.

Annual Report on Bioindustry in China: 2013. Beijing: Chemical Industry Press, 2014 : 541 -600(in Chinese).

中国生物工程学会. 中国生物产业发展报告2013. 北京: 化学工业出版社, 2014 : 541 -600. |

| [12] | 中国石化上海石油化工研究院情报部. 生物法己二酸生产工艺及经济性. 石油化工技术与经济,2014, (4) :55. |

| [13] | 王华平. 生物质再生纤维产业化及高性能化//中国化学纤维工业协会. “战略性新兴产业与生物基纤维”高峰论坛论文集. 北京: 中国化学纤维工业协会, 2014: 80–115. |

| [14] |

China Chemical Fibers Association.

Analysis and Forecast of China Chemical Fibers’ Economy of 2015. Beijing: China Textile Press, 2015 (in Chinese).

中国化学纤维工业协会. 2015年中国化纤行业经济形势分析与预测. 北京: 中国纺织出版社, 2015 . |

| [15] | 蒋士成. 多种生物质高分子纤维工程化与产业化前景研究. 北京: 中国工程院环境与轻纺工程学部, 2013. |

| [16] | 王华平, 王玉萍, 蒋士成.我国纺织产业科技创新发展战略研究 (2016–2030). 北京: 中国工程院, 2014. |

2016, Vol. 32

2016, Vol. 32