| [1] |

HENDRIKSEN HV, MATHIASEN TE, ADLER-NISSEN J, FRISVAD JC, EMBORG C. Production of mannitol by Penicillium strains[J]. Journal of Chemical Technology & Biotechnology, 1988, 43(3): 223-228.

|

|

| [2] |

WISSELINK HW, WEUSTHUIS RA, EGGINK G, HUGENHOLTZ J, GROBBEN GJ. Mannitol production by lactic acid bacteria: a review[J]. International Dairy Journal, 2002, 12(2/3): 151-161.

|

|

| [3] |

GROISILLIER A, SHAO ZR, MICHEL G, GOULITQUER S, BONIN P, KRAHULEC S, NIDETZKY B, DUAN DL, BOYEN C, TONON T. Mannitol metabolism in brown algae involves a new phosphatase family[J]. Journal of Experimental Botany, 2014, 65(2): 559-570.

|

|

| [4] |

TONON T, LI Y, MCQUEEN-MASON S. Mannitol biosynthesis in algae: more widespread and diverse than previously thought[J]. The New Phytologist, 2017, 213(4): 1573-1579.

|

|

| [5] |

PATEL TK, WILLIAMSON JD. Mannitol in plants, fungi, and plant-fungal interactions[J]. Trends in Plant Science, 2016, 21(6): 486-497.

|

|

| [6] |

SAHA BC, RACINE FM. Biotechnological production of mannitol and its applications[J]. Applied Microbiology and Biotechnology, 2011, 89(4): 879-891.

|

|

| [7] |

SOETAERT W, VANHOOREN PT, VANDAMME EJ. The production of mannitol by fermentation[M]// Carbohydrate Biotechnology Protocols, 1999: 261-275.

|

|

| [8] |

DAI YW, MENG Q, MU WM, ZHANG T. Recent advances in the applications and biotechnological production of mannitol[J]. Journal of Functional Foods, 2017, 36: 404-409.

|

|

| [9] |

GREMBECKA M. Sugar Alcohols as Sugar Substitutes in Food Industry[M]. Sweeteners. Cham: Springer, 2018: 547-573.

|

|

| [10] |

SONG SH, VIEILLE C. Recent advances in the biological production of mannitol[J]. Applied Microbiology and Biotechnology, 2009, 84(1): 55-62.

|

|

| [11] |

GREMBECKA M. Sugar alcohols: their role in the modern world of sweeteners: a review[J]. European Food Research and Technology, 2015, 241(1): 1-14.

|

|

| [12] |

O'BRIEN-NABORS L. Alternative Sweeteners, Third Edition, Revised and Expanded[M]. Boca Raton, Florida: CRC Press, 2001.

|

|

| [13] |

SOETAERT W, SCHWENGERS D, BUCHHOLZ K, VANDAMME E. A wide range of carbohydrate modifications by a single microorganism: Leuconostoc mesenteroides[J]. Progress in Biotechnology, 1995, 10: 351-358.

|

|

| [14] |

HU MY, ZHANG T. Research progress on mannitol production by microbial fermentation[J]. Food and Fermentation Industries, 2020, 46(18): 245-251.

|

|

| [15] |

ZHANG GF, LIU HW, FENG QZ, PEI ZQ, ZHAO GJ, LU YJ. Process for extracting mannitol from kelp soak solution by using membrane method: CN1259295C[P]. 2006-06-14.

|

|

| [16] |

HUANG YJ, LI YY, CHEN XY, XIE EY. Extraction technology of mannitol in Sargassum zhangii[J]. Food Research and Development, 2021, 42(23): 107-110.

|

|

| [17] |

苗钧魁, 林成斌, 王斌, 丁昌宾, 冷凯良. 纳滤浓缩技术在海藻化工甘露醇提取工艺上的应用研究[J]. 水处理技术, 2014, 40(8): 92-96. MIAO JK, LIN CB, WANG B, DING CB, LENG KL. Application of nanofiltration concentration technology in mannitol extraction from seaweed chemical industry[J]. Technology of Water Treatment, 2014, 40(8): 92-96 (in Chinese).

|

|

| [18] |

CHEN M, ZHANG WL, WU H, GUANG CE, MU WM. Mannitol: physiological functionalities, determination methods, biotechnological production, and applications[J]. Applied Microbiology and Biotechnology, 2020, 104(16): 6941-6951.

|

|

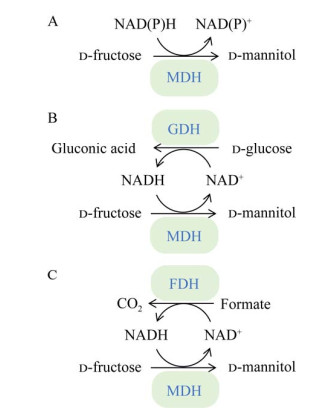

| [19] |

ZHANG M, GU L, CHENG C, MA JF, XIN FX, LIU JL, WU H, JIANG M. Recent advances in microbial production of mannitol: utilization of low-cost substrates, strain development and regulation strategies[J]. World Journal of Microbiology and Biotechnology, 2018, 34(3): 41.

|

|

| [20] |

NELSON GE, JOHNSON DE, CIEGLER A. Production of D-mannitol by conidia of Aspergillus candidus[J]. Applied microbiology, 1971, 22(3): 484-485.

|

|

| [21] |

von WEYMARN N, HUJANEN M, LEISOLA M. Production of D-mannitol by heterofermentative lactic acid bacteria[J]. Process Biochemistry, 2002, 37(11): 1207-1213.

|

|

| [22] |

RODRÍGUEZ C, RIMAUX T, FORNAGUERA MJ, VRANCKEN G, de VALDEZ GF, de VUYST L, MOZZI F. Mannitol production by heterofermentative Lactobacillus reuteri CRL 1101 and Lactobacillus fermentum CRL 573 in free and controlled pH batch fermentations[J]. Applied Microbiology and Biotechnology, 2012, 93(6): 2519-2527.

|

|

| [23] |

SAHA BC, NAKAMURA LK. Production of mannitol and lactic acid by fermentation with Lactobacillus intermedius NRRL B-3693[J]. Biotechnology and Bioengineering, 2003, 82(7): 864-871.

|

|

| [24] |

SAHA BC. A low-cost medium for mannitol production by Lactobacillus intermedius NRRL B-3693[J]. Applied Microbiology and Biotechnology, 2006, 72(4): 676-680.

|

|

| [25] |

SAHA BC. Effect of salt nutrients on mannitol production by Lactobacillus intermedius NRRL B-3693[J]. Journal of Industrial Microbiology and Biotechnology, 2006, 33(10): 887-890.

|

|

| [26] |

SAHA BC. Production of mannitol from inulin by simultaneous enzymatic saccharification and fermentation with Lactobacillus intermedius NRRL B-3693[J]. Enzyme and Microbial Technology, 2006, 39(5): 991-995.

|

|

| [27] |

SONG KH, LEE JK, SONG JY, HONG SG, BAEK H, KIM SY, HYUN HH. Production of mannitol by a novel strain of Candida magnoliae[J]. Biotechnology Letters, 2002, 24(1): 9-12.

|

|

| [28] |

LEE JK, SONG JY, KIM SY. Controlling substrate concentration in fed-batch Candida magnoliae culture increases mannitol production[J]. Biotechnology Progress, 2003, 19(3): 768-775.

|

|

| [29] |

BAEK H, SONG KH, PARK SM, KIM SY, HYUN HH. Role of glucose in the bioconversion of fructose into mannitol by Candida magnoliae[J]. Biotechnology Letters, 2003, 25(10): 761-765.

|

|

| [30] |

SAVERGAVE LS, GADRE RV, VAIDYA BK, JOGDAND VV. Two-stage fermentation process for enhanced mannitol production using Candida magnoliae mutant R9[J]. Bioprocess and Biosystems Engineering, 2013, 36(2): 193-203.

|

|

| [31] |

MENG Q, ZHANG T, WEI WT, MU WM, MIAO M. Production of mannitol from a high concentration of glucose by Candida parapsilosis SK26.001[J]. Applied Biochemistry and Biotechnology, 2017, 181(1): 391-406.

|

|

| [32] |

KHAN A, BHIDE A, GADRE R. Mannitol production from glycerol by resting cells of Candida magnoliae[J]. Bioresource Technology, 2009, 100(20): 4911-4913.

|

|

| [33] |

TOMASZEWSKA L, RYWIŃSKA A, GŁADKOWSKI W. Production of erythritol and mannitol by Yarrowia lipolytica yeast in media containing glycerol[J]. Journal of Industrial Microbiology & Biotechnology, 2012, 39(9): 1333-1343.

|

|

| [34] |

YOSHIKAWA J, HABE H, MORITA T, FUKUOKA T, IMURA T, IWABUCHI H, UEMURA S, TAMURA T, KITAMOTO D. Production of D-arabitol from raw glycerol by Candida quercitrusa[J]. Applied Microbiology and Biotechnology, 2014, 98(7): 2947-2953.

|

|

| [35] |

SMILEY KL, CADMUS MC, LIEPINS P. Biosynthesis of D-mannitol from D-glucose by Aspergillus candidus[J]. Biotechnology and Bioengineering, 1967, 9(3): 365-374.

|

|

| [36] |

LIANG PX, CAO MF, LI J, WANG QH, DAI ZJ. Expanding sugar alcohol industry: Microbial production of sugar alcohols and associated chemocatalytic derivatives[J]. Biotechnology Advances, 2023, 64: 108105.

|

|

| [37] |

DUAN RT, LI HT, LI HY, TANG LH, ZHOU H, YANG XQ, YANG YB, DING ZT. Enhancing the production of D-mannitol by an artificial mutant of Penicillium sp. T2-M10[J]. Applied Biochemistry and Biotechnology, 2018, 186(4): 990-998.

|

|

| [38] |

SAUER M, RUSSMAYER H, GRABHERR R, PETERBAUER CK, MARX H. The efficient clade: lactic acid bacteria for industrial chemical production[J]. Trends in Biotechnology, 2017, 35(8): 756-769.

|

|

| [39] |

NEVES AR, RAMOS A, SHEARMAN C, GASSON MJ, ALMEIDA JS, SANTOS H. Metabolic characterization of Lactococcus lactis deficient in lactate dehydrogenase using in vivo 13C-NMR[J]. European Journal of Biochemistry, 2000, 267(12): 3859-3868.

|

|

| [40] |

KIM CY, LEE JH, KIM BH, YOO SK, SEO ES, CHO KS, DAY DF, KIM D. Production of mannitol using Leuconostoc mesenteroides NRRL B-1149[J]. Biotechnology and Bioprocess Engineering, 2002, 7: 234-236.

|

|

| [41] |

MARTÍNEZ-MIRANDA JG, CHAIREZ I, DURÁN-PÁRAMO E. Mannitol production by heterofermentative lactic acid bacteria: a review[J]. Applied Biochemistry and Biotechnology, 2022, 194(6): 2762-2795.

|

|

| [42] |

GONÇALVES C, FERREIRA C, GONÇALVES LG, TURNER DL, LEANDRO MJ, SALEMA-OOM M, SANTOS H, GONÇALVES P. A new pathway for mannitol metabolism in yeasts suggests a link to the evolution of alcoholic fermentation[J]. Frontiers in Microbiology, 2019, 10: 2510.

|

|

| [43] |

ONISHI H, SUZUKI T. Production of D-mannitol and glycerol by yeasts[J]. Applied Microbiology, 1968, 16(12): 1847-1852.

|

|

| [44] |

SOLOMON PS, WATERS ODC, OLIVER RP. Decoding the mannitol enigma in filamentous fungi[J]. Trends in Microbiology, 2007, 15(6): 257-262.

|

|

| [45] |

VÉLËZ H, GLASSBROOK NJ, DAUB ME. Mannitol metabolism in the phytopathogenic fungus Alternaria alternata[J]. Fungal Genetics and Biology: FG & B, 2007, 44(4): 258-268.

|

|

| [46] |

RUIJTER GJG, VISSER J, RINZEMA A. Polyol accumulation by Aspergillus oryzae at low water activity in solid-state fermentation[J]. Microbiology, 2004, 150(Pt 4): 1095-1101.

|

|

| [47] |

YAMADA H, OKAMOTO K, KODAMA K, NOGUCHI F, TANAKA S. Enzymatic studies on mannitol formation by Piricularia oryzae[J]. Journal of Biochemistry, 1961, 49: 404-410.

|

|

| [48] |

SAHA BC, RACINE FM. Effects of pH and corn steep liquor variability on mannitol production by Lactobacillus intermedius NRRL B-3693[J]. Applied Microbiology and Biotechnology, 2010, 87(2): 553-560.

|

|

| [49] |

HÖRER S, STOOP J, MOOIBROEK H, BAUMANN U, SASSOON J. The crystallographic structure of the mannitol 2-dehydrogenase NADP+ binary complex from Agaricus bisporus[J]. Journal of Biological Chemistry, 2001, 276(29): 27555-27561.

|

|

| [50] |

NÜSS D, GOETTIG P, MAGLER I, DENK U, BREITENBACH M, SCHNEIDER PB, BRANDSTETTER H, SIMON-NOBBE B. Crystal structure of the NADP-dependent mannitol dehydrogenase from Cladosporium herbarum: implications for oligomerisation and catalysis[J]. Biochimie, 2010, 92(8): 985-993.

|

|

| [51] |

KAVANAGH KL, KLIMACEK M, NIDETZKY B, WILSON DK. Crystal structure of Pseudomonas fluorescens mannitol 2-dehydrogenase binary and ternary complexes: Specificity and catalytic mechanism[J]. The Journal of Biological Chemistry, 2002, 277(45): 43433-43442.

|

|

| [52] |

CHENAULT HK, SIMON ES, WHITESIDES GM. Cofactor regeneration for enzyme-catalysed synthesis[J]. Biotechnology & Genetic Engineering Reviews, 1988, 6: 221-270.

|

|

| [53] |

PAN S, HU MK, PAN XW, LYU QL, ZHU RS, ZHANG X, RAO ZM. Efficient biosynthesis of D-mannitol by coordinated expression of a two-enzyme cascade[J]. Journal of Biotechnology, 2022, 38(7): 2549-2565.

|

|

| [54] |

LIU SQ, SAHA B, COTTA M. Cloning, expression, purification, and analysis of mannitol dehydrogenase gene mtlK from Lactobacillus brevis[J]. Applied Biochemistry and Biotechnology, 2005, 121(1): 391-401.

|

|

| [55] |

SAKAI S, YAMANAKA K. Crystallined-mannitol: NAD oxidoreductase from Leuconostoc mesenteroides[J]. Agricultural and Biological Chemistry, 1968, 32(7): 894-899.

|

|

| [56] |

BRÜNKER P, ALTENBUCHNER J, KULBE KD, MATTES R. Cloning, nucleotide sequence and expression of a mannitol dehydrogenase gene from Pseudomonas fluorescens DSM 50106 in Escherichia coli[J]. Biochimica et Biophysica Acta, 1997, 1351(1/2): 157-167.

|

|

| [57] |

LU FZ, XU W, WU H, ZHANG WL, GUANG CE, MU WM. Purification and characterization of recombinant mannitol dehydrogenase from P. bacterium 1109[J]. Science and Technology of Food Industry, 2020, 41(19): 137-143, 165.

|

|

| [58] |

XU W, LU FZ, WU H, ZHANG WL, GUANG CE. Identification of a highly thermostable mannitol 2-dehydrogenase from Caldicellulosiruptor morganii Rt8. B8 and its application for the preparation of D-mannitol[J]. Process Biochemistry, 2020, 96: 194-201.

|

|

| [59] |

SONG SH, AHLUWALIA N, LEDUC Y, DELBAERE LTJ, VIEILLE C. Thermotoga maritima TM0298 is a highly thermostable mannitol dehydrogenase[J]. Applied Microbiology and Biotechnology, 2008, 81(3): 485-495.

|

|

| [60] |

ANTRANIKIAN G, VORGIAS CE, BERTOLDO C. Extreme environments as a resource for microorganisms and novel biocatalysts[J]. Advances in Biochemical Engineering/Biotechnology, 2005, 96: 219-262.

|

|

| [61] |

VIEILLE C, ZEIKUS GJ. Hyperthermophilic enzymes: sources, uses, and molecular mechanisms for thermostability[J]. Microbiology and Molecular Biology Reviews: MMBR, 2001, 65(1): 1-43.

|

|

| [62] |

KOKO MYF, HASSANIN HAM, LETSIDIDI R, ZHANG T, MU WM. Characterization of a thermostable mannitol dehydrogenase from hyperthermophilic Thermotoga neapolitana DSM 4359 with potential application in mannitol production[J]. Journal of Molecular Catalysis B: Enzymatic, 2016, 134: 122-128.

|

|

| [63] |

SLATNER M, NAGL G, HALTRICH D, KULBE KD, NIDETZKY B. Enzymatic production of pure D-mannitol at high productivity[J]. Biocatalysis and Biotransformation, 1998, 16(5): 351-363.

|

|

| [64] |

SLATNER M, NIDETZKY B, KULBE KD. Kinetic study of the catalytic mechanism of mannitol dehydrogenase from Pseudomonas fluorescens[J]. Biochemistry, 1999, 38(32): 10489-10498.

|

|

| [65] |

SCHNEIDER KH, GIFFHORN F. Purification and properties of a polyol dehydrogenase from the phototrophic bacterium Rhodobacter sphaeroides[J]. European Journal of Biochemistry, 1989, 184(1): 15-19.

|

|

| [66] |

BAEK H, LEE YB, HYUN HH. Molecular cloning and sequence analysis of a mannitol dehydrogenase gene and isolation of mdh promoter from Candida magnoliae[J]. Biotechnology Letters, 2010, 32(8): 1089-1094.

|

|

| [67] |

PARMENTIER S, ARNAUT F, SOETAERT W, VANDAMME EJ. Enzymatic production of D-mannitol with the Leuconostoc pseudomesenteroides mannitol dehydrogenase coupled to a coenzyme regeneration system[J]. Biocatalysis and Biotransformation, 2005, 23(1): 1-7.

|

|

| [68] |

SAHA BC. Purification and characterization of a novel mannitol dehydrogenase from Lactobacillus intermedius[J]. Biotechnology Progress, 2004, 20(2): 537-542.

|

|

| [69] |

RICHTER DFE, KIRST GO. D-mannitol dehydrogenase and D-mannitol-1-phosphate dehydrogenase in Platymonas subcordiformis: some characteristics and their role in osmotic adaptation[J]. Planta, 1987, 170(4): 528-534.

|

|

| [70] |

KAUP B, BRINGER-MEYER S, SAHM H. D-mannitol formation from D-glucose in a whole-cell biotransformation with recombinant Escherichia coli[J]. Applied Microbiology and Biotechnology, 2005, 69(4): 397-403.

|

|

| [71] |

WEI XL, LI QZ, HU CC, YOU C. An ATP-free in vitro synthetic enzymatic biosystem facilitating one-pot stoichiometric conversion of starch to mannitol[J]. Applied Microbiology and Biotechnology, 2021, 105(5): 1913-1924.

|

|

| [72] |

BÄUMCHEN C, ROTH AHFJ, BIEDENDIECK R, MALTEN M, FOLLMANN M, SAHM H, BRINGER-MEYER S, JAHN D. D-mannitol production by resting state whole cell biotrans-formation of D-fructose by heterologous mannitol and formate dehydrogenase gene expression in Bacillus megaterium[J]. Biotechnology Journal, 2007, 2(11): 1408-1416.

|

|

| [73] |

KAUP B, BRINGER-MEYER S, SAHM H. Metabolic engineering of Escherichia coli: construction of an efficient biocatalyst for D-mannitol formation in a whole-cell biotransformation[J]. Applied Microbiology and Biotechnology, 2004, 64(3): 333-339.

|

|

| [74] |

BÄUMCHEN C, BRINGER-MEYER S. Expression of glf Z. m. increases ᴅ-mannitol formation in whole cell biotransformation with resting cells of Corynebacterium glutamicum[J]. Applied Microbiology and Biotechnology, 2007, 76(3): 545-552.

|

|

2024, Vol. 40

2024, Vol. 40