| [1] | |

|

| [2] |

CANADELL JG, Le QUÉRÉ C, RAUPACH MR, FIELD CB, BUITENHUIS ET, CIAIS P, CONWAY TJ, GILLETT NP, HOUGHTON RA, MARLAND G. Contributions to accelerating atmospheric CO2 growth from economic activity, carbon intensity, and efficiency of natural sinks[J]. Proceedings of the National Academy of Sciences of the United States of America, 2007, 104(47): 18866-18870.

|

|

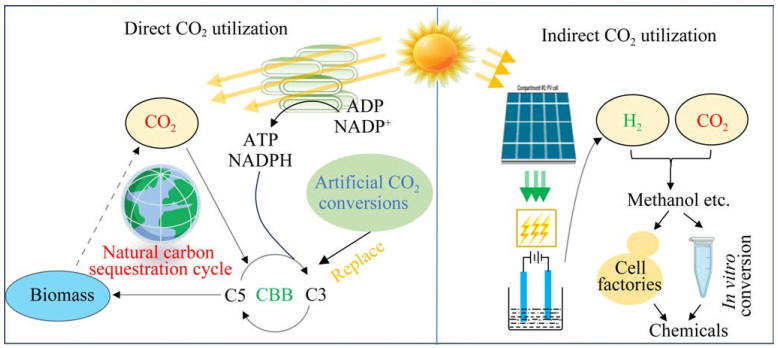

| [3] | |

|

| [4] |

PASTOR AV, PALAZZO A, HAVLIK P, BIEMANS H, WADA Y, OBERSTEINER M, KABAT P, LUDWIG F. The global nexus of food-trade-water sustaining environmental flows by 2050[J]. Nature Sustainability, 2019, 2: 499-507. DOI:10.1038/s41893-019-0287-1

|

|

| [5] |

EIBL R, SENN Y, GUBSER G, JOSSEN V, van den BOS C, EIBL D. Cellular agriculture: opportunities and challenges[J]. Annual Review of Food Science and Technology, 2021, 12: 51-73. DOI:10.1146/annurev-food-063020-123940

|

|

| [6] |

蔡韬, 刘玉万, 朱蕾蕾, 苏浩, 王钰, 王国坤, 张玲玲, 朱之光, 盛翔, 毕昌昊, 马红武, 田朝光, 张学礼, 吴洽庆, 孙媛霞, 江会锋, 马延和. 二氧化碳人工生物转化[J]. 生物工程学报, 2022, 38(11): 4101-4114. CAI T, LIU YW, ZHU LL, SU H, WANG Y, WANG GK, ZHANG LL, ZHU ZG, SHENG X, BI CH, MA HW, TIAN CG, ZHANG XL, WU QQ, SUN YX, JIANG HF, MA YH. Artificial bioconversion of carbon dioxide[J]. Chinese Journal of Biotechnology, 2022, 38(11): 4101-4114 (in Chinese).

|

|

| [7] |

谭天伟, 陈必强, 张会丽, 崔子恒. 加快推进绿色生物制造助力实现"碳中和"[J]. 化工进展, 2021, 40(3): 1137-1141. TAN TW, CHEN BQ, ZHANG HL, CUI ZH. Accelerate promotion of green bio-manufacturing to help achieve "carbon neutrality"[J]. Chemical Industry and Engineering Progress, 2021, 40(3): 1137-1141 (in Chinese).

|

|

| [8] |

史硕博, 王禹博, 乔玮博, 吴龙昊, 刘子鹤, 谭天伟. 第三代生物炼制的挑战与机遇[J]. 科学通报, 2023, 68(19): 2489-2503. SHI SB, WANG YB, QIAO WB, WU LH, LIU ZH, TAN TW. Challenges and opportunities in the third-generation biorefinery[J]. Chinese Science Bulletin, 2023, 68(19): 2489-2503 (in Chinese).

|

|

| [9] |

张以恒. 中国哲学思想"道法术器"对生物制造的启示[J]. 合成生物学, 2023, 4: 1-11.

ZHANG YHP. The Enlightenment of the Chinese Philosophy "Tao-Fa-Shu-Qi" to Industrial Biomanufacturing[J]. Synthetic Biology Journal, 2023, 4: 1-11 (in Chinese).

|

|

| [10] |

ROY S, CHEREVOTAN A, PETER SC. Thermochemical CO 2 hydrogenation to single carbon products: scientific and technological challenges[J]. ACS Energy Letters, 2018, 3(8): 1938-1966. DOI:10.1021/acsenergylett.8b00740

|

|

| [11] |

ROSS MB, de LUNA P, LI YF, DINH CT, KIM D, YANG PD, SARGENT EH. Designing materials for electrochemical carbon dioxide recycling[J]. Nature Catalysis, 2019, 2: 648-658. DOI:10.1038/s41929-019-0306-7

|

|

| [12] |

JIA SH, MA XD, SUN XF, HAN BX. Electrochemical transformation of CO 2 to value-added chemicals and fuels[J]. CCS Chemistry, 2022, 4(10): 3213-3229. DOI:10.31635/ccschem.022.202202094

|

|

| [13] |

GRIM RG, HUANG Z, GUARNIERI MT, FERRELL JR, TAO L, SCHAIDLE JA. Transforming the carbon economy: challenges and opportunities in the convergence of low-cost electricity and reductive CO2 utilization[J]. Energy & Environmental Science, 2020, 13(2): 472-494.

|

|

| [14] |

LIU ZH, WANG K, CHEN Y, TAN TW, NIELSEN J. Third-generation biorefineries as the means to produce fuels and chemicals from CO 2[J]. Nature Catalysis, 2020, 3: 274-288. DOI:10.1038/s41929-019-0421-5

|

|

| [15] |

王凯, 刘子鹤, 陈必强, 王萌, 张洋, 毕浩然, 周雅莉, 霍奕影, 谭天伟. 微生物利用二氧化碳合成燃料及化学品: 第三代生物炼制[J]. 合成生物学, 2020, 1(1): 60-70. WANG K, LIU ZH, CHEN BQ, WANG M, ZHANG Y, BI HR, ZHOU YL, HUO YY, TAN TW. Microbial utilization of carbon dioxide to synthesize fuels and chemicals: third-generation biorefineries[J]. Synthetic Biology Journal, 2020, 1(1): 60-70 (in Chinese).

|

|

| [16] |

ANTONOVSKY N, GLEIZER S, NOOR E, ZOHAR Y, HERZ E, BARENHOLZ U, ZELCBUCH L, AMRAM S, WIDES A, TEPPER N, DAVIDI D, BAR-ON Y, BAREIA T, WERNICK DG, SHANI I, MALITSKY S, JONA G, BAR-EVEN A, MILO R. Sugar synthesis from CO 2 in Escherichia coli[J]. Cell, 2016, 166(1): 115-125. DOI:10.1016/j.cell.2016.05.064

|

|

| [17] |

DIAZ CAC, BENNETT RK, PAPOUTSAKIS ET, ANTONIEWICZ MR. Deletion of four genes in Escherichia coli enables preferential consumption of xylose and secretion of glucose[J]. Metabolic Engineering, 2019, 52: 168-177. DOI:10.1016/j.ymben.2018.12.003

|

|

| [18] |

ZHENG TT, ZHANG ML, WU LH, GUO SY, LIU XJ, ZHAO JK, XUE WQ, LI JW, LIU CX, LI X, JIANG Q, BAO J, ZENG J, YU T, XIA C. Upcycling CO 2 into energy-rich long-chain compounds via electrochemical and metabolic engineering[J]. Nature Catalysis, 2022, 5: 388-396. DOI:10.1038/s41929-022-00775-6

|

|

| [19] |

TANG HT, WU LH, GUO SY, CAO WB, MA WH, WANG X, SHEN JF, WANG ML, ZHANG QN, HUANG MT, LUO XZ, ZENG J, KEASLING JD, YU T. Metabolic engineering of yeast for the production of carbohydrate-derived foods and chemicals from C1–3 molecules[J]. Nature Catalysis, 2024, 7: 21-34.

|

|

| [20] |

ZHANG SS, SUN JH, FENG DD, SUN HL, CUI JY, ZENG XX, WU YN, LUAN GD, LU XF. Unlocking the potentials of cyanobacterial photosynthesis for directly converting carbon dioxide into glucose[J]. Nature Communications, 2023, 14: 3425. DOI:10.1038/s41467-023-39222-w

|

|

| [21] |

WANG J, ZHANG YK, LU Q, XING DM, ZHANG RS. Exploring carbohydrates for therapeutics: a review on future directions[J]. Frontiers in Pharmacology, 2021, 12: 756724. DOI:10.3389/fphar.2021.756724

|

|

| [22] |

CHOI KR, LEE SY. Systems metabolic engineering of microorganisms for food and cosmetics production[J]. Nature Reviews Bioengineering, 2023, 1: 832-857. DOI:10.1038/s44222-023-00076-y

|

|

| [23] |

YANG YX, WANG JH, YAO MD, LI XQ, LU XQ, HE JY, ZHANG HW, TIAN BX, ZHOU J. An update on the review of microbial synthesis of glucosamine and N-acetylglucosamine[J]. World Journal of Microbiology and Biotechnology, 2023, 39(4): 93. DOI:10.1007/s11274-023-03531-5

|

|

| [24] |

MA Q, SUN QW, TAN M, XIA L, ZHANG Y, YANG MY, ZHUO MY, ZHAO KX, LI YJ, XU QY, CHEN N, XIE XX. Highly efficient production of N-acetyl-glucosamine in Escherichia coli by appropriate catabolic division of labor in the utilization of mixed glycerol/glucose carbon sources[J]. Journal of Agricultural and Food Chemistry, 2021, 69(21): 5966-5975. DOI:10.1021/acs.jafc.1c01513

|

|

| [25] |

CHHETRI DR. Myo-inositol and its derivatives: their emerging role in the treatment of human diseases[J]. Frontiers in Pharmacology, 2019, 10: 1172. DOI:10.3389/fphar.2019.01172

|

|

| [26] |

GONZALEZ-UARQUIN F, RODEHUTSCORD M, HUBER K. Myo-inositol: its metabolism and potential implications for poultry nutrition: a review[J]. Poultry Science, 2020, 99(2): 893-905. DOI:10.1016/j.psj.2019.10.014

|

|

| [27] |

LI YJ, HAN PP, WANG J, SHI T, YOU C. Production of myo-inositol: recent advance and prospective[J]. Biotechnology and Applied Biochemistry, 2022, 69(3): 1101-1111. DOI:10.1002/bab.2181

|

|

| [28] |

YOU C, SHI T, LI YJ, HAN PP, ZHOU XG, ZHANG YHP. An in vitro synthetic biology platform for the industrial biomanufacturing of myo-inositol from starch[J]. Biotechnology and Bioengineering, 2017, 114(8): 1855-1864. DOI:10.1002/bit.26314

|

|

| [29] |

HAN PP, ZHOU XG, YOU C. Efficient multi-enzymes immobilized on porous microspheres for producing inositol from starch[J]. Frontiers in Bioengineering and Biotechnology, 2020, 8: 380. DOI:10.3389/fbioe.2020.00380

|

|

| [30] |

HAN PP, YOU C, LI YJ, SHI T, WU H, ZHANG YHP. High-titer production of myo-inositol by a co-immobilized four-enzyme cocktail in biomimetic mineralized microcapsules[J]. Chemical Engineering Journal, 2023, 461: 141946. DOI:10.1016/j.cej.2023.141946

|

|

| [31] |

TANG EJ, SHEN XL, WANG J, SUN XX, YUAN QP. Synergetic utilization of glucose and glycerol for efficient myo-inositol biosynthesis[J]. Biotechnology and Bioengineering, 2020, 117(4): 1247-1252. DOI:10.1002/bit.27263

|

|

| [32] |

YOU R, WANG L, SHI CR, CHEN H, ZHANG SS, HU MR, TAO Y. Efficient production of myo-inositol in Escherichia coli through metabolic engineering[J]. Microbial Cell Factories, 2020, 19(1): 109. DOI:10.1186/s12934-020-01366-5

|

|

| [33] |

WANG XS, CHEN L, LIU J, SUN T, ZHANG WW. Light-driven biosynthesis of myo-inositol directly from CO 2 in Synechocystis sp. PCC 6803[J]. Frontiers in Microbiology, 2020, 11: 566117. DOI:10.3389/fmicb.2020.566117

|

|

| [34] |

UMAI D, KAYALVIZHI R, KUMAR V, JACOB S. Xylitol: bioproduction and applications: a review[J]. Frontiers in Sustainability, 2022, 3: 826190. DOI:10.3389/frsus.2022.826190

|

|

| [35] |

DU J, YUAN YB, SI T, LIAN JZ, ZHAO HM. Customized optimization of metabolic pathways by combinatorial transcriptional engineering[J]. Nucleic Acids Research, 2012, 40(18): e142. DOI:10.1093/nar/gks549

|

|

| [36] |

郗欣彤, 张杉杉, 毛绍名, 栾国栋, 罗泉, 吕雪峰. 蓝细菌光驱固碳合成蔗糖技术的发展与展望[J]. 生物工程学报, 2019, 35(8): 1411-1423. CHI XT, ZHANG SS, MAO SM, LUAN GD, LUO Q, Lü XF. Cyanobacteria based photosynthetic production of sucrose: development and prospect[J]. Chinese Journal of Biotechnology, 2019, 35(8): 1411-1423 (in Chinese).

|

|

| [37] |

DUCAT DC, AVELAR-RIVAS JA, WAY JC, SILVER PA. Rerouting carbon flux to enhance photosynthetic productivity[J]. Applied and Environmental Microbiology, 2012, 78(8): 2660-2668. DOI:10.1128/AEM.07901-11

|

|

| [38] |

SONG K, TAN XM, LIANG YJ, LU XF. The potential of Synechococcus elongatus UTEX 2973 for sugar feedstock production[J]. Applied Microbiology and Biotechnology, 2016, 100(18): 7865-7875. DOI:10.1007/s00253-016-7510-z

|

|

| [39] |

DU W, LIANG FY, DUAN YK, TAN XM, LU XF. Exploring the photosynthetic production capacity of sucrose by cyanobacteria[J]. Metabolic Engineering, 2013, 19: 17-25. DOI:10.1016/j.ymben.2013.05.001

|

|

| [40] |

QIAO CC, DUAN YK, ZHANG MY, HAGEMANN M, LUO Q, LU XF. Effects of reduced and enhanced glycogen pools on salt-induced sucrose production in a sucrose-secreting strain of Synechococcus elongatus PCC 7942[J]. Applied and Environmental Microbiology, 2018, 84(2): e0202317. DOI:10.1128/AEM.02023-17

|

|

| [41] |

YOU C, CHEN HG, MYUNG S, SATHITSUKSANOH N, MA H, ZHANG XZ, LI JY, ZHANG YHP. Enzymatic transformation of nonfood biomass to starch[J]. Proceedings of the National Academy of Sciences of the United States of America, 2013, 110(18): 7182-7187.

|

|

| [42] |

ZHANG YHP, YOU C, CHEN HG, FENG R. Surpassing Photosynthesis: High-efficiency and Scalable CO2 Utilization Through Artificial Photosynthesis[M]. ACS Symposium Series. Washington, DC: American Chemical Society, 2012: 275-292.

|

|

| [43] |

ZHANG YHP. Simpler is better: high-yield and potential low-cost biofuels production through cell-free synthetic pathway biotransformation (SyPaB)[J]. ACS Catalysis, 2011, 1(9): 998-1009. DOI:10.1021/cs200218f

|

|

| [44] |

ZHANG YHP. Next generation biorefineries will solve the food, biofuels, and environmental trilemma in the energy-food-water nexus[J]. Energy Science & Engineering, 2013, 1(1): 27-41.

|

|

| [45] |

CAI T, SUN HB, QIAO J, ZHU LL, ZHANG F, ZHANG J, TANG ZJ, WEI XL, YANG JG, YUAN QQ, WANG WY, YANG X, CHU HY, WANG Q, YOU C, MA HW, SUN YX, LI Y, LI C, JIANG HF, WANG QH, MA YH. Cell-free chemoenzymatic starch synthesis from carbon dioxide[J]. Science, 2021, 373(6562): 1523-1527. DOI:10.1126/science.abh4049

|

|

| [46] |

BOHRER BM. An investigation of the formulation and nutritional composition of modern meat analogue products[J]. Food Science and Human Wellness, 2019, 8(4): 320-329. DOI:10.1016/j.fshw.2019.11.006

|

|

| [47] |

RITALA A, HÄKKINEN ST, TOIVARI M, WIEBE MG. Single cell protein-state-of-the-art, industrial landscape and patents 2001–2016[J]. Frontiers in Microbiology, 2017, 8: 2009. DOI:10.3389/fmicb.2017.02009

|

|

| [48] |

SUMAN G, NUPUR M, ANURADHA S, PRADEEP B. Single cell protein production: a review[J]. International Journal of Food Microbiology, 2015, 4(9): 251-262.

|

|

| [49] |

CIANI M, LIPPOLIS A, FAVA F, RODOLFI L, NICCOLAI A, TREDICI MR. Microbes: food for the future[J]. Foods, 2021, 10(5): 971. DOI:10.3390/foods10050971

|

|

| [50] |

BOURDICHON F, CASAREGOLA S, FARROKH C, FRISVAD JC, GERDS ML, HAMMES WP, HARNETT J, HUYS G, LAULUND S, OUWEHAND A, POWELL IB, PRAJAPATI JB, SETO Y, TER SCHURE E, van BOVEN A, VANKERCKHOVEN V, ZGODA A, TUIJTELAARS S, HANSEN EB. Food fermentations: microorganisms with technological beneficial use[J]. International Journal of Food Microbiology, 2012, 154(3): 87-97. DOI:10.1016/j.ijfoodmicro.2011.12.030

|

|

| [51] | |

|

| [52] |

舒芹, 李凯凯, 全拓, 魏雪团. 微生物蛋白作为优质替代蛋白资源的应用研究[J]. 未来食品科学, 2022, 2(2): 96-106.

SHU Q, LI KK, QUAN T, WEI XT. Application and development of microbial proteins as high quality alternative protein resources: a review[J]. Futre Food Science, 2022, 2(2): 96-106 (in Chinese).

|

|

| [53] | |

|

| [54] |

SIMÕES ACP, FERNANDES RP, BARRETO MS, MARQUES Da COSTA GB, de GODOY MG, FREIRE DMG, PEREIRA N Jr. Growth of Methylobacterium organophilum in methanol for the simultaneous production of single-cell protein and metabolites of interest[J]. Food Technology and Biotechnology, 2022, 60(3): 338-349. DOI:10.17113/ftb.60.03.22.7372

|

|

| [55] |

GNAN SO, ABODREHEBA AO. Single-cell protein from methanol with Enterobacter aerogenes[J]. Biotechnology and Bioengineering, 1987, 29(3): 355-357. DOI:10.1002/bit.260290310

|

|

| [56] |

MENG J, LIU SF, GAO L, HONG K, LIU SG, WU X. Economical production of Pichia pastoris single cell protein from methanol at industrial pilot scale[J]. Microbial Cell Factories, 2023, 22(1): 198. DOI:10.1186/s12934-023-02198-9

|

|

| [57] |

GAO L, MENG J, DAI WL, ZHANG ZK, DONG HF, YUAN QQ, ZHANG WY, LIU SG, WU X. Deciphering cell wall sensors enabling the construction of robust P. pastoris for single-cell protein production[J]. Biotechnology for Biofuels and Bioproducts, 2023, 16(1): 178. DOI:10.1186/s13068-023-02428-7

|

|

| [58] |

RAJA R, HEMAISWARYA S, ASHOK KUMAR N, SRIDHAR S, RENGASAMY R. A perspective on the biotechnological potential of microalgae[J]. Critical Reviews in Microbiology, 2008, 34(2): 77-88. DOI:10.1080/10408410802086783

|

|

| [59] |

PEREIRA AG, FRAGA-CORRAL M, GARCIA-OLIVEIRA P, OTERO P, SORIA-LOPEZ A, CASSANI L, CAO H, XIAO JB, PRIETO MA, SIMAL-GANDARA J. Single-cell proteins obtained by circular economy intended as a feed ingredient in aquaculture[J]. Foods, 2022, 11(18): 2831. DOI:10.3390/foods11182831

|

|

| [60] | |

|

| [61] |

LAFARGA T, FERNÁNDEZ-SEVILLA JM, GONZÁLEZ-LÓPEZ C, ACIÉN-FERNÁNDEZ FG. Spirulina for the food and functional food industries[J]. Food Research International, 2020, 137: 109356. DOI:10.1016/j.foodres.2020.109356

|

|

| [62] | |

|

| [63] |

赵广立. 乙醇梭菌蛋白何以成了"香饽饽"[N]. 中国科学报, 2021-11-02(1).

|

|

| [64] |

BÉLANGER L, FIGUEIRA MM, BOURQUE D, MOREL L, BÉLAND M, LARAMÉE L, GROLEAU D, MÍGUEZ CB. Production of heterologous protein by Methylobacterium extorquens in high cell density fermentation[J]. FEMS Microbiology Letters, 2004, 231(2): 197-204. DOI:10.1016/S0378-1097(03)00956-X

|

|

| [65] |

ØVERLAND M, TAUSON AH, SHEARER K, SKREDE A. Evaluation of methane-utilising bacteria products as feed ingredients for monogastric animals[J]. Archives of Animal Nutrition, 2010, 64(3): 171-189. DOI:10.1080/17450391003691534

|

|

| [66] |

ZHA X, TSAPEKOS P, ZHU XY, KHOSHNEVISAN B, LU XW, ANGELIDAKI I. Bioconversion of wastewater to single cell protein by methanotrophic bacteria[J]. Bioresource Technology, 2021, 320(Pt A): 124351.

|

|

| [67] |

KHOSHNEVISAN B, TSAPEKOS P, ZHANG YF, VALVERDE-PÉREZ B, ANGELIDAKI I. Urban biowaste valorization by coupling anaerobic digestion and single cell protein production[J]. Bioresource Technology, 2019, 290: 121743. DOI:10.1016/j.biortech.2019.121743

|

|

| [68] |

YANG QY, GUO XX, LIU YW, JIANG HF. Biocatalytic C-C bond formation for one carbon resource utilization[J]. International Journal of Molecular Sciences, 2021, 22(4): 1890. DOI:10.3390/ijms22041890

|

|

| [69] |

JIA DC, HE MY, TIAN Y, SHEN SH, ZHU XF, WANG YH, ZHUANG YP, JIANG WH, GU Y. Metabolic engineering of gas-fermenting Clostridium ljungdahlii for efficient co-production of isopropanol, 3-hydroxybutyrate, and ethanol[J]. ACS Synthetic Biology, 2021, 10(10): 2628-2638.

|

|

| [70] |

LIEW FE, NOGLE R, ABDALLA T, RASOR BJ, CANTER C, JENSEN RO, WANG L, STRUTZ J, CHIRANIA P, de TISSERA S, MUELLER AP, RUAN ZH, GAO A, TRAN L, ENGLE NL, BROMLEY JC, DANIELL J, CONRADO R, TSCHAPLINSKI TJ, GIANNONE RJ, et al. Carbon-negative production of acetone and isopropanol by gas fermentation at industrial pilot scale[J]. Nature Biotechnology, 2022, 40: 335-344.

|

|

| [71] |

SCHWANDER T, SCHADA von BORZYSKOWSKI L, BURGENER S, CORTINA NS, ERB TJ. A synthetic pathway for the fixation of carbon dioxide in vitro[J]. Science, 2016, 354(6314): 900-904.

|

|

| [72] |

XIAO L, LIU GX, GONG FY, ZHU HW, ZHANG YP, CAI Z, LI Y. A minimized synthetic carbon fixation cycle[J]. ACS Catalysis, 2022, 12(1): 799-808.

|

|

| [73] |

YU H, LI XQ, DUCHOUD F, CHUANG DS, LIAO JC. Augmenting the Calvin–Benson–Bassham cycle by a synthetic malyl-CoA-glycerate carbon fixation pathway[J]. Nature Communications, 2018, 9: 2008.

|

|

| [74] |

LUO SS, LIN PP, NIEH LY, LIAO GB, TANG PW, CHEN C, LIAO JC. A cell-free self-replenishing CO2-fixing system[J]. Nature Catalysis, 2022, 5: 154-162.

|

|

| [75] |

MILLER TE, BENEYTON T, SCHWANDER T, DIEHL C, GIRAULT M, McLEAN R, CHOTEL T, CLAUS P, CORTINA NS, BARET JC, ERB TJ. Light-powered CO2 fixation in a chloroplast mimic with natural and synthetic parts[J]. Science, 2020, 368(6491): 649-654.

|

|

| [76] |

石婷, 宋展, 宋世怡, 张以恒. 体外生物转化( in vitro BioTransformation, ivBT): 生物制造的新前沿[J]. 合成生物学, 2024, 5: 1-24. SHI T, SONG Z, SONG SY, ZHANG YHP. In vitro BioTransformation (ivBT): new frontier of industrial biomanufacturing[J]. Synthetic Biology Journal, 2024, 5: 1-24 (in Chinese).

|

|

| [77] |

RINALDI MA, TAIT S, TOOGOOD HS, SCRUTTON NS. Bioproduction of linalool from paper mill waste[J]. Frontiers in Bioengineering and Biotechnology, 2022, 10: 892896.

|

|

| [78] |

JI MK, ZHENG TR, WANG ZY, LAI WJ, ZHANG LZ, ZHANG QY, YANG HY, MENG S, XU WH, ZHAO CH, WU Q, CHEN GQ. PHB production from food waste hydrolysates by Halomonas bluephagenesis Harboring PHB operon linked with an essential gene[J]. Metabolic Engineering, 2023, 77: 12-20.

|

|

2024, Vol. 40

2024, Vol. 40